Mejora de la producción de hornos rotativos para panaderías

PLC Arduino y Touchberry para una solución de retrofit

¿Quieres saber más? >>

Este caso de estudio se centra en el retrofit de unos hornos rotativos de panadería. A pesar del paso del tiempo, estos hornos siguen operativos y en perfecto estado. pero carecen de ciertas funciones que podrían mejorar la producción gracias a la digitalización.

Por ello, el cliente decide actualizarlos e implementarles un sistema de monitorización para buscar áreas de mejora.

RESUMEN

La panadería busca una solución para mejorar la productividad de sus hornos realizando mejoras en los tiempos de cocción, consumos de energía y otros indicadores que afectan directamente a los costes.

La empresa apuesta por el desafío significativo de mejorar unos elementos clave de los procesos productivos que, en un primer análisis, parecían poco realistas.

Con el objetivo de mejorar la productividad y la calidad del producto, se implementa una solución innovadora que revolucionará el proceso de horneado de la panadería.

OBJETIVOS

Evitar errores humanos

Aumentar la producción diaria

Control del rendimiento

Disminuir el tiempo de cocción

Reducir el consumo electrico

IMPLEMETACIÓN CON UN PLC ARDUINO

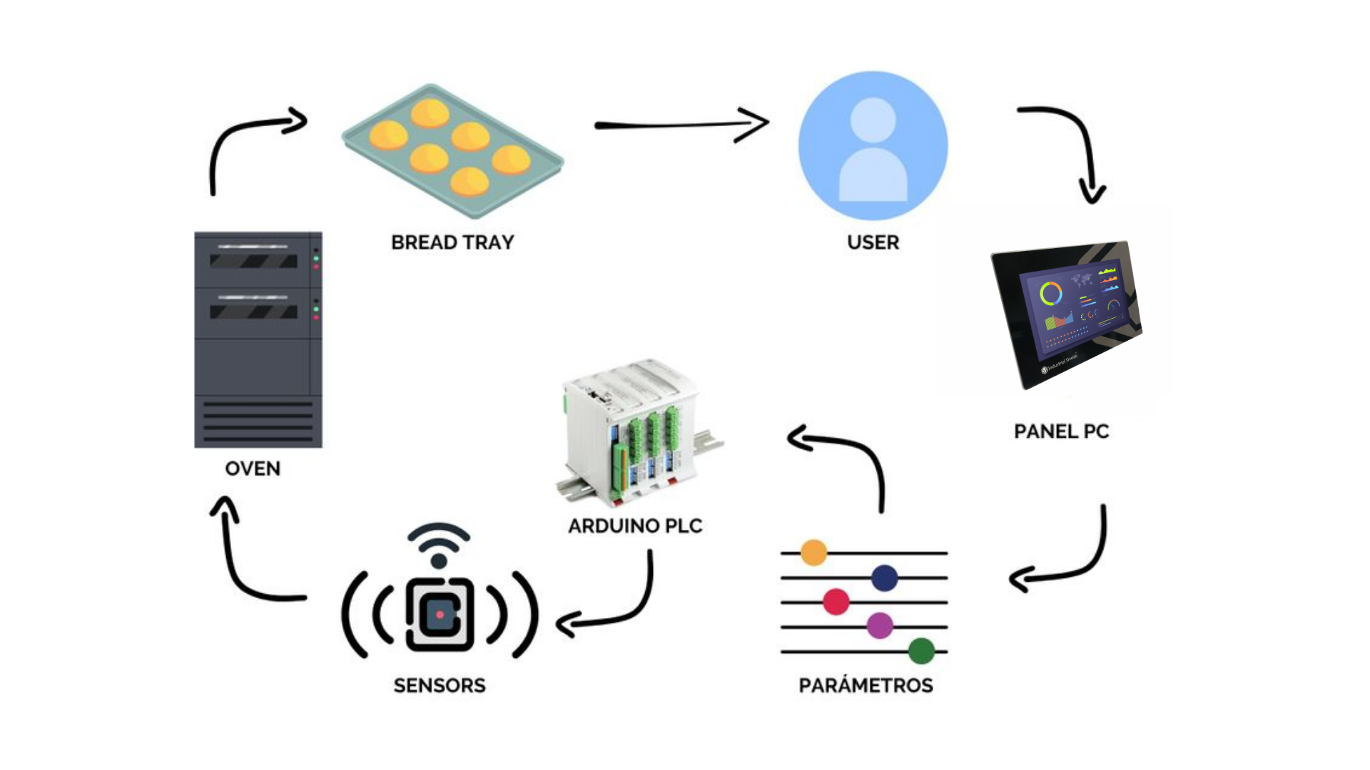

Para el monitoreo y el control automatizado de los hornos, se implementa un PLC conectado al sistema el cual, a través de sensores, permite monitorizar de forma precisa los parámetros de horneado, como la temperatura y la velocidad de rotación del horno, en tiempo real.

El control de estos dos valores críticos asegura una mayor consistencia en la calidad del producto y reduce los tiempos de supervisión manual.

Algunas características técnicas relevantes de esta solución son:

Sensores de temperatura

Anteriormente, para el control de la temperatura se utilizaban termómetros irreversibles pero presentaban fallos y no eran 100% fiables. Para solucionarlo, se colocan sensores de temperatura en diferentes partes del horno, con los que se monitoriza constantemente la temperatura y se envían datos en tiempo real a un sistema central.

Interfaz de usuario

Se desarrolla una interfaz de usuario intuitiva y fácil de usar que permite a los operarios controlar y supervisar el proceso de horneado en tiempo real.

Puerta sellada

Se instalan sellos herméticos en las puertas del horno y se conectan a un PLC para mantener un control preciso y evitar fugas de calor. Asegurar el cierre hermético evita que el calor escape del horno, lo que resulta en una cocción más estable y controlada.

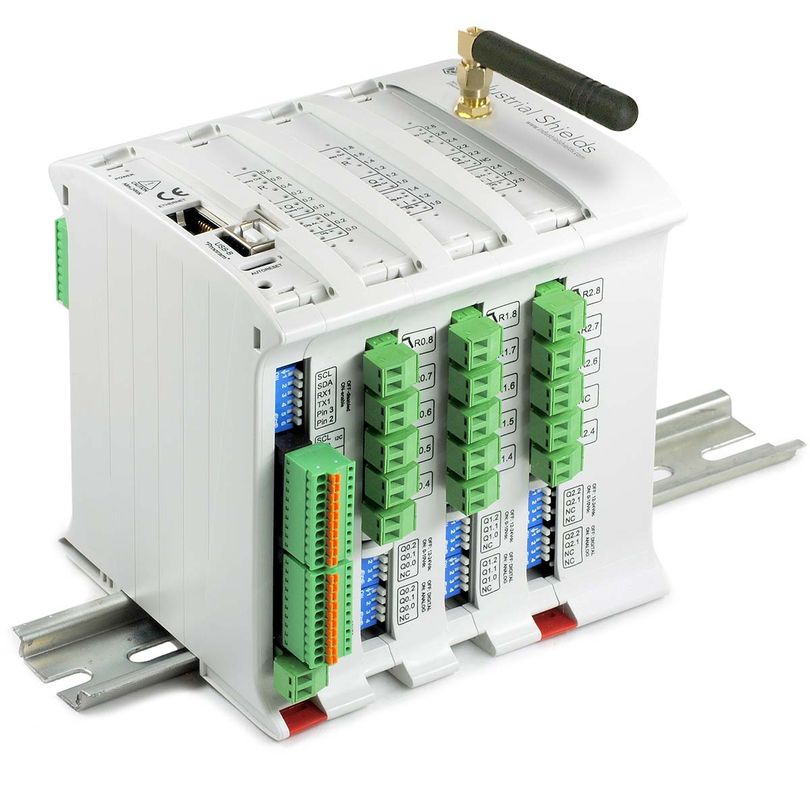

PLC

Se utilizan PLCs de Industrial Shields conectados a los diferentes sensores de los hornos. Estos controladores permiten ajustar automáticamente la temperatura, la velocidad de rotación del horno y otras funciones según los parámetros predefinidos. Además, se pueden establecer perfiles de horneado específicos para diferentes tipos de pan.

Sensores inductivos para áreas de temperatura extrema

Para verificar la presencia de las bandejas, se instalan sensores en las áreas de temperatura extrema de los hornos. Estos sensores detectan objetos metálicos sin necesidad de contacto físico. Al conectar estos sensores al PLC, se consigue un control de encendido/apagado del horno y se establecen una serie de alarmas para avisar de bandejas vacías en el horno o de bandejas llenas sin que el horno este activado.

Ventiladores de alta potencia

Se instalaron ventiladores conectados al PLC que impulsan el flujo del aire caliente. Asegurando una circulación adecuada del calor, se evitan puntos con temperaturas desiguales dentro del horno.

RESULTADOS DE LA IMPLEMENTACIÓN

Gracias a la implementación de la solución propuesta, la panadería experimenta un aumento significativo en su capacidad de producción diaria. Los tiempos de cocción se reducen, produciendo una mayor cantidad de pan en el mismo periodo de tiempo.

Además, el sistema mejorado contribuye a una reducción significativa del consumo energético. Esto se traduce en una disminución sustancial de los costos operativos relacionados con el uso de energía.

Por último, la implementación del monitoreo y control automatizado asegura una mayor consistencia en la calidad del pan horneado. El pan sale del horno con una textura y un sabor más uniformes, lo que aumenta la satisfacción del cliente y mejora la reputación de la panadería.

ESQUEMA DE LA INSTALACIÓN

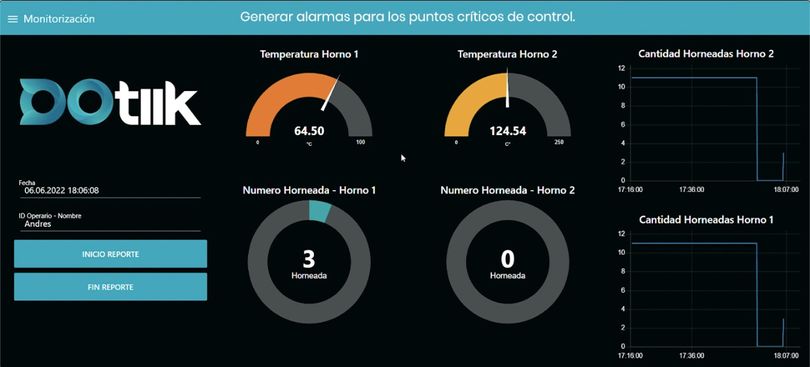

SOFTWARE

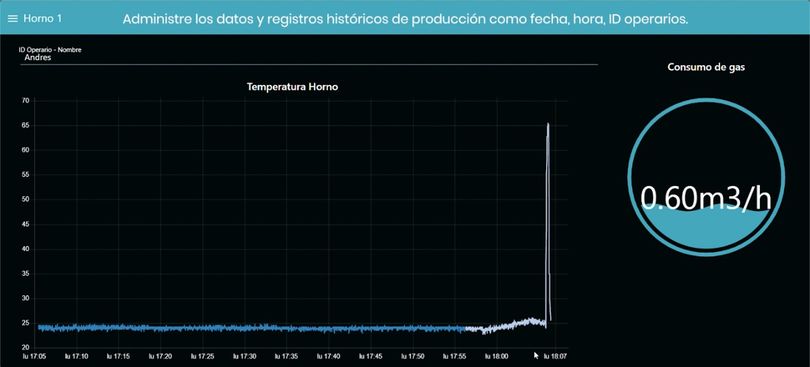

En esta pantalla del Panel PC se observa el registro de temperaturas alcanzadas del horno además del consumo de gas.

La pantalla también muestra el ID de un operario concreto.

En esta pantalla, se presentan los datos de una forma muy específica: los hornos concretos con su respectiva temperatura y cantidad de horneadas llevadas a cabo por cada uno.

VENTAJAS DE IMPLEMENTAR UN PLC ARDUINO PARA MONITORIZACIÓN

Control de calidad

Puedes supervisar la temperatura y el tiempo de cocción para obtener resultados consistentes y evitar productos quemados o crudos.

Eficiencia de producción

Puedes identificar posibles problemas o desviaciones en el funcionamiento del horno de manera temprana y tomar medidas correctivas rápidamente.

Registro y análisis de datos

Estos datos pueden ser analizados posteriormente para identificar tendencias, patrones o posibles mejoras en el proceso de horneado.

Mantenimiento preventivo

Permite detectar cualquier signo de desgaste, mal funcionamiento o necesidad de mantenimiento. Esto ayuda a prevenir tiempos de inactividad no planificados y reducir los costos de reparación.

Innovación y desarrollo

Puedes realizar pruebas y ajustes en tiempo real para desarrollar y perfeccionar productos innovadores. Al recopilar datos sobre los resultados de estas pruebas, puedes aprender y mejorar continuamente tus procesos de horneado.

Cumplimiento normativo

Puedes registrar y documentar los datos de monitoreo como prueba de que se han seguido los protocolos y estándares requeridos.

BENEFICIOS

Gestión remota

Gracias a la instalación de PLCs, es posible gestionar remotamente la instalación y su estado optimizando el proceso productivo.

Calidad

Gracias a la mejora de los procesos de horneado ahora el pan es de mejor calidad, se produce en menor tiempo y con un ahorro energético importante.

Amortización de la inversión

Con el retrofit realizado se extiende de manera significativa la vida de los hornos permitiendo una mayor y más larga amortización de los mismos.

¿POR QUÉ INDUSTRIAL SHIELDS?

Industrial Shields gana el proyecto y se impone a sus principales competidores gracias a los siguientes puntos: