En un escenario global caracterizado por la deslocalización de la fabricación y la creciente complejidad de la cadena de suministro, la automatización industrial se presenta como un elemento clave para impulsar la eficiencia y la competitividad. Este artículo explorará cinco modelos de automatización que están redefiniendo la industria, abordando desafíos actuales y preparando el terreno para un futuro más eficiente y sostenible.

1. Deslocalización de la fabricación

En los últimos años, ha habido escasez tanto de papel higiénico como de chips semiconductores..

Esta escasez afecta a fabricantes de una amplia gama de industrias, desde la automoción hasta la electrónica de consumo..

La mayoría de los semiconductores utilizados en el mundo se producen en varias regiones.

El aumento de la demanda, los retos de la cadena de suministro y la escasez de materias primas han provocado un crecimiento del número de fabricantes que desean deslocalizar sus operaciones.

La automatización será más demandada como resultado de la deslocalización porque los fabricantes necesitarán añadir más procedimientos automatizados para competir con los mercados de mano de obra barata y compensar la escasez de empleados.

Según un artículo, las ventas de robots alcanzaron una cifra récord en 2021, a medida que más fabricantes estudiaban la posibilidad de aumentar la producción con robots.

Entre enero y noviembre se encargaron 29.000 robots por valor de 1.480 millones de dólares, un 37% más que en el mismo periodo de 2020.

2. Mayor atención a la ciberseguridad

Las noticias sobre ataques de ransomware contra empresas de servicios públicos estadounidenses han llamado la atención sobre la necesidad de mejorar la ciberseguridad.

Un grupo de hackers rusos irrumpió en Colonial Pipeline a través de la red VPN que los empleados utilizaban para acceder a sus sistemas de forma remota.

Se utilizó Bitcoin para pagar el rescate y, desde entonces, los piratas informáticos se han vuelto aún más audaces y siguen atacando instalaciones de fabricación, infraestructuras e incluso consumidores particulares.

Para salvaguardar sus operaciones y activos, las empresas deben establecer ahora más que nunca una estrategia de ciberseguridad altamente eficaz y flexible.

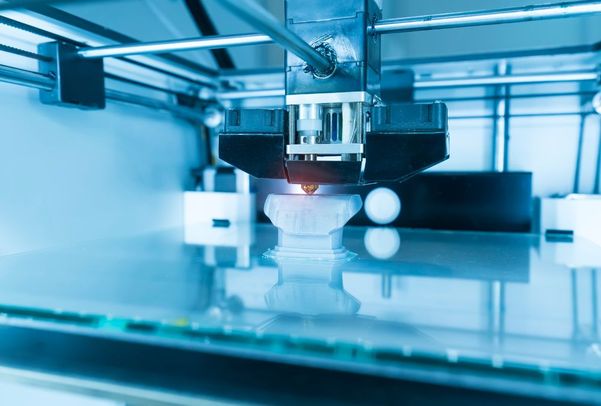

3. Fabricación convencional frente a fabricación aditiva

El uso de la impresión en 3D ha irrumpido recientemente con fuerza en todo el mundo.

Desde la década de 1940, cuando surgió la idea de la impresión en 3D, la tecnología ha avanzado considerablemente gracias a la mejora de las herramientas y los filamentos.

Hoy en día, la impresión 3D se utiliza en la fabricación aditiva para producir prototipos industriales con mayor rapidez y precisión.

Las empresas deben considerar qué proporción de fabricación tradicional y aditiva tiene sentido y con qué rapidez necesitan implantar la nueva tecnología a medida que se amplía la gama de materiales imprimibles en todos los sustratos.

En menos de dos años, los fabricantes de audífonos han pasado de la fabricación convencional a la aditiva, lo que aumenta la flexibilidad de fabricación y permite una mayor personalización.

4. Relevancia del mantenimiento predictivo

Aunque el mantenimiento predictivo existe desde hace mucho tiempo, la necesidad de recopilar datos de cada etapa del proceso de fabricación industrial ha aumentado mucho en los últimos años.

El recorrido de un producto fabricado se examina en cada etapa. Los sensores rastrean vibraciones, temperaturas, ruido, humedad y otros factores para garantizar que una línea funcione con la mayor eficiencia posible y reducir residuos y pérdidas.

Cuando un motor o un rodamiento se acercan al final de su vida útil, los sistemas de monitorización del estado alertan al usuario.

Los días en los que se enviaba a un técnico a la planta para realizar el mantenimiento planificado normal de un motor sólo porque el programa decía que debía hacerse han pasado a la historia.

Ahora podemos predecir con exactitud cuándo fallará ese mismo motor y cuándo debemos hacer un pedido de sustitución gracias a la capacidad de supervisar todos los aspectos de su rendimiento.

Como resultado, habrá menos casos de paros de línea o reducciones de producción, lo que reducirá el impacto en el rendimiento de la planta.

5. Prácticas empresariales respetuosas con el medio ambiente y con conciencia social

Los fabricantes están hoy mucho más preocupados por el medio ambiente que hace diez años.

Las pautas de compra de los consumidores han tenido mucho que ver.

Los consumidores de hoy en día son mucho más propensos a comprar productos de fabricantes reputados que se toman en serio su responsabilidad medioambiental y utilizan materiales sostenibles en su producción.

El aumento del coste de la energía y los recursos empuja a los fabricantes a adoptar procesos más respetuosos con el medio ambiente, lo que mantendrá esta tendencia.

Los fabricantes contribuyen a minimizar los efectos medioambientales adversos adoptando una visión holística del ciclo de vida de todo el proceso de fabricación, del producto en sí y de los recursos y materias primas.

Conclusión

En conjunto, estos modelos de automatización no solo abordan los desafíos inmediatos, sino que también establecen un camino hacia una industria más eficiente, segura y respetuosa con el medio ambiente. La transformación industrial, alimentada por la automatización y la innovación, define el futuro de la fabricación.

Cinco modelos de automatización industrial