Monitorización de la línea de envasado con PLC ESP32

Descubre más >>

RESUMEN

Una empresa de envasado de alimentos necesita monitorear y guardar el proceso de producción de sus productos envasados.

La empresa requiere una solución para monitorear:

✅ las cantidades producidas,

✅ los lotes de producto,

✅ las agrupaciones de lote por caja

✅ los códigos de barras de cada packaging primario Y

✅ su agrupado en cajas (packaging secundario).

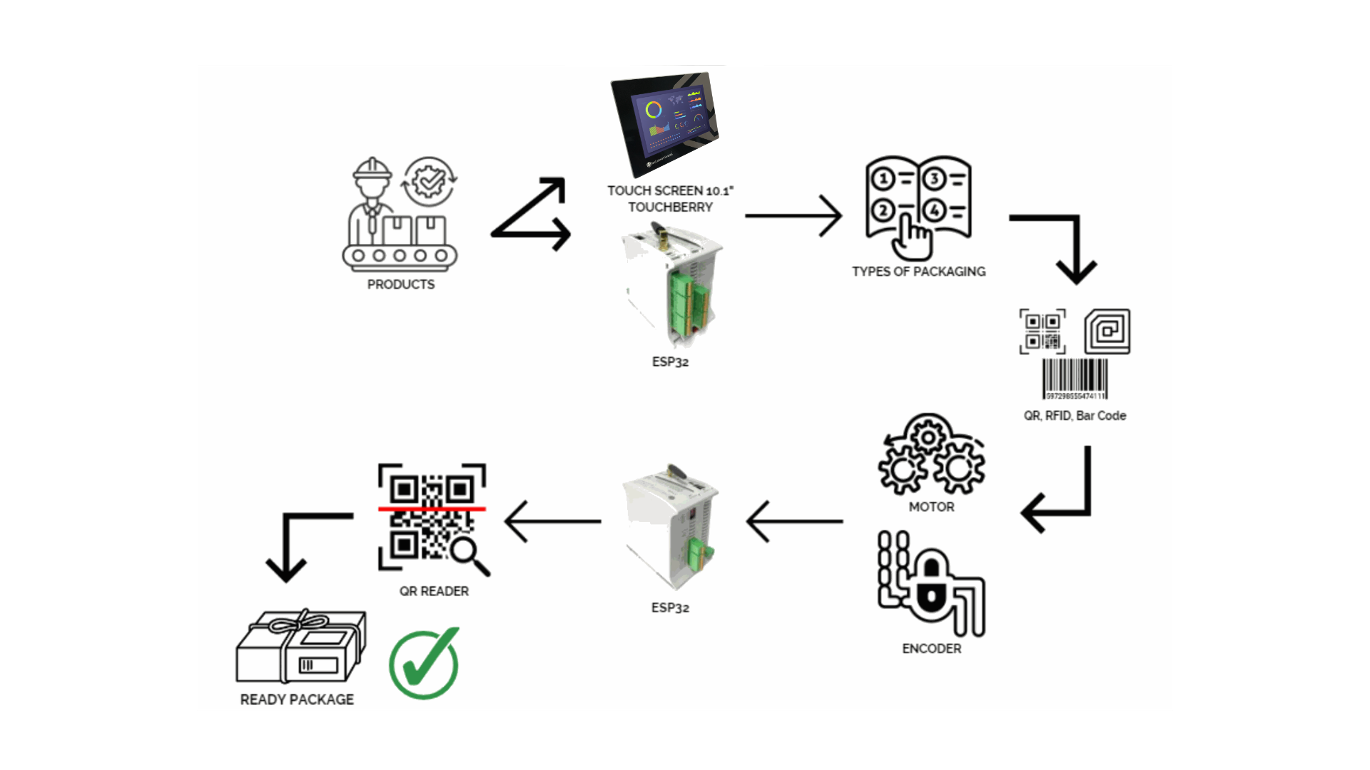

IMPLEMENTACIÓN DEL ESP32 PLC

La ingeniería que trabaja habitualmente con la empresa propuso una solución de monitorización con ESP32 PLC.

Para monitorear el proceso de producción se instalaron sensores y PLCs en tres de las líneas donde era preciso recopilar datos. Eran líneas que precisaban digitalizarse ya que funcionaban a pleno rendimiento pero les faltaba complementar este tipo de información que se realizaba parcialmente a mano, con la consecuente pérdida de competitividad y la posibilidad del error humano.

Para monitorear las cantidades producidas, se instalan sensores de peso en la línea de producción, de este modo se tiene el dato del total de unidades y también del peso total de producto envasado.

La base de datos procesa estos datos para calcular la cantidad de productos envasados en cada lote.

Para gestionar los lotes de producto se utiliza un sistema de identificación que asigna un número de lote único a cada producto envasado. Este número se crea desde el sistema de marcaje y se manda al PLC.

El lote se registra en los PLCs para su posterior uso en las agrupaciones de packaging secundario y se envía a la base de datos.

Para agrupar los lotes por caja, se utiliza un sistema de conteo que cuenta el número de productos envasados en cada caja y lo compara con la cantidad requerida por caja.

Si se alcanza la cantidad requerida, se asigna un número de caja único y se registra en el PLC y en la base de datos central.

Para la lectura de los códigos de barras de cada agrupación de productos en cajas se utiliza también un escáner de códigos de barras conectado al PLC y a la línea.

RESULTADO DEL SISTEMA DE MONITORIZACIÓN

La solución propuesta ha permitido a la empresa identificar correctamente los productos y sus agrupaciones, también monitorear y guardar el proceso de producción.

Era un imperativo del cliente final el poder asegurar la trazabilidad de los productos y hacerlo de modo automático.

Además de cumplir las necesidades de su cliente el sistema implementado proporciona valiosa información sobre:

La cantidad producida en unidades

El peso total de producto

Los lotes de producto

Las agrupaciones de lote por caja

Los códigos de barras de cada packaging primarioch primary packaging

Las agrupaciones en packaging secundario

La empresa utiliza esta información para optimizar el proceso de producción, mejorar la eficiencia y garantizar la trazabilidad y calidad del producto final.

La información del estado de la producción se puede visualizar en tiempo real y al mismo tiempo se envía a una base de datos central donde se puede trabajar con ella y convertir los datos adquiridos en información relevante para toma de decisiones.

El control de las cintas transportadoras se ha realizado mediante PWM y uso de encoders.

Anteriormente esta información no estaba disponible en tiempo real y la intervención humana para incorporarla al ERP podía provocar errores.

Se ha seleccionado PostgreSQL debido a la gran cantidad de datos que permite gestionar de forma rápida, pero también se pueden usar BBDD de otro tipología cómo SQL o SQLite.

La empresa procesa múltiples productos con varios formatos de packaging y es importante poder disponer de información actualizada sin tener que esperar a que se incorpore al sistema.

ESQUEMA DE LA INSTALACIÓN DEL PLC

BENEFICIOS DE LA SOLUCIÓN

Monitoreo en tiempo real

El sistema proporciona información en tiempo real sobre el proceso de producción, lo que permite a los responsables de producción tomar decisiones inmediatas.

Rastreo y trazabilidad

El sistema registra y almacena información sobre los lotes de producto y los códigos de barras de cada packaging primario y secundario, lo que garantiza la trazabilidad de los mismos.

Reducción de errores

La automatización del proceso de monitoreo reduce la posibilidad de errores humanos y mejora la precisión de los datos recopilados.

Mejora de la eficiencia

Al contar con información en tiempo real, la empresa puede identificar áreas que necesitan mejoras y optimizar el proceso de producción, lo que puede llevar a una mejora en la eficiencia.

Aumento de la calidad del producto

La capacidad de monitorear y rastrear el proceso puede mejorar la calidad del producto final y reducir el riesgo de productos defectuosos o contaminados.

¿POR QUÉ INDUSTRIAL SHIELDS?

Industrial Shields ganó el proyecto y se impuso a sus principales competidores gracias a los siguientes puntos: